|

|

|

|

|

СОКОЛОВСКИЙ Юрий Сергеевич

Россия, город Димитровград, НИИАР, заведующий отделом выпускник 1956 года

ФИЗТЕХ - ДОРОГА В ЖИЗНЬ Воспоминания выпускника к 70 - летию физико-технического факультета. Физтех - это слово я и мой друг Эрнест Ждахин услышали в 1950 - м году, когда заканчивали десятый класс Свердловской 37 - й школы. Тогда мы мечтали поступить в авиационный институт, или же в институт, связанный с разработкой новых систем вооружений — еще свежа была память о недавно закончившейся войне. В ответ на наши письма мы получили приглашения на экзамены в Казанский авиационный институт и Ленинградский институт военной техники. Однако родители уговорили нас не уезжать в другой город и поступать в институт в Свердловске.

закрытом факультете, связанном с работами по атомной бомбе. Чтобы понять возникший у нас интерес к этому факультету, нужно представить те времена « холодной войны » и то, что совсем недавно — в августе 1949 года в СССР было проведено успешное испытание атомной бомбы. В 1950 году состоялся первый официальный набор студентов на физико-технический факультет УПИ и мы, однокашники, Б. Слободин, Б. Шишканов, Э. Ждахин и я, после сдачи экзаменов были зачислены на первый курс в группу Фт-121, после первого курса преобразованную в Фт-226. Началась студенческая жизнь, лекции и практические занятия. Один из организаторов физико-технического факультета и его первый декан — Евгений Иванович Крылов — ютился на втором этаже экономического факультета, там же находилось несколько аудиторий для проведения закрытых лекций. Кафедры и лаборатории были разбросаны по всем корпусам и подвалам института. Проживали иногородние студенты физтеха в седьмом студенческом корпусе, « собственное » общежитие было построено в 1953 году, а здание факультета — в 1956 году, когда нас уже « выпустили », поэтому и поучиться в нём нам не удалось. Из нас, как нам заявляли преподаватели, готовили специалистов « широкого профиля », поэтому « пичкали » всем, что могло понадобиться в будущей работе, которую мы ещё толком себе не представляли. Начали с изготовления молотков напильниками на занятиях по ХОМ ( холодной обработке металла ) и достижения качественных швов ручной электросваркой. Как показала впоследствии жизнь, многие предметы и знания оказались полезными, даже « строительное дело ». Выражаю свое запоздалое « Спасибо ! » всем преподавателям и другому персоналу, учившему нас уму-разуму. Летом 1952-го года для завершивших второй курс студентов, желавших расширить свой кругозор, был организован специальный тур. Мы побывали в городах : Молотове ( сейчас Пермь ), в Березниках на калийной шахте и на заводе по изготовлению удобрений, в Казани, в Горьком ( ныне снова Нижний Новгород ), в Балашихе на бумажном комбинате, в Дзержинске на Чернореченском химкомбинате им. Калинина. Из Горького на пароходе — на палубе и в трюме « третьим классом » — спускались по Волге, останавливались в городах Куйбышеве и Сталинграде, осмотрели шлюзы только что открытого канала Волга-Дон. Первая производственная практика проходила на уже упоминавшемся химкомбинате им. Калинина в 1953 г., следующая — в 1954 г. — на Полевском криолитовом заводе, где мы знакомились с производством различных фтористых соединений и « вкалывали » для заработка на самых тяжелых и вредных участках. Об условиях труда в те времена говорит тот факт, что на заводе и в домах г. Полевского все стекла были белыми или мутными от фтористого водорода. Преддипломная практика проходила в 1955 - 1956 гг. в г. Глазове на Чепецком механическом заводе, там же я защитил « секретную » тогда дипломную работу по новой технологии : « Проект цеха по производству тетрафторида урана фторированием двуокиси урана фтористым водородом ». Тогда уже стала проясняться направленность будущей производственной деятельности. В те давние студенческие годы мы не только учились, но и занимались любительским спортом. Я год занимался гимнастикой, три года « тягал » штангу, был даже чемпионом УПИ. Ездил со сборной командой студентов-штангистов УПИ и городских институтов под руководством нашего тренера Владимира Гроссмана на соревнования Центрального Совета спортивного общества « Наука » в 1953 г. в г.Тбилиси, а в 1954 г. в г.Львов. В свободное время ходили на кинофильмы, которые показывали в актовом зале, на праздничные мероприятия и вечеринки со студентками медицинского и педагогического институтов. Приходилось, конечно, и сидеть на комсомольских собраниях, петь в факультетском хоре « Москва - Пекин » и « Среди долины ровныя », помогать колхозам с уборкой картошки. Иногда « баловались » охотой. Однажды, компанией однокурсников, в которую входили Э. Ждахин, В. Коновалов ( будущий министр атомной энергетики и промышленности СССР ), Ю. Дулькин, В.Киряков, В. Харламов и я, даже подстрелили глухаря, которого мать В. Коновалова приготовила и все мы совместно « уговорили » его « под рюмочку ». Кстати, В. Коновалов, а также и В. Бессмертный были выдающимися шахматистами. Много чего вспоминается, когда попадаются на глаза старые фотографии ... Но учеба и студенческая жизнь подошли к концу и нас, группу Ф-626 летом 1956 г. повезли в Москву на распределение в Министерство, тогда еще размещавшееся в Старомонетном переулке в доме № 26. В Министерстве каждого из нас индивидуально « рассматривали » и предлагали на выбор ( но с некоторым нажимом ) по паре мест будущей работы по специализации, о которой мы уже имели некоторое представление. Сейчас это широко известные, а тогда « закрытые » и « полузакрытые » Челябинск-40, Красноярск-26, Усть-Каменогорск, Средняя Азия и другие « точки », города и предприятия. Несмотря на то, что моя семья, родители и братья жили в Свердловске-44, ныне Новоуральск, я был направлен в Джалал-Абад-13 ( г. Майли-Сай ), Киргизия, это место в южных отрогах Тяньшаньских гор, примыкающих к Ферганской долине. Туда же приехали Б. Слободин и В. Брагин с женами и мы начали работать начальниками смен на заводе по переработке « озокерита » ( так шифровали урановую руду ) с получением « продукта » — диоксида урана. После аварии на хвостохранилище из-за схода селя меня перевели туда начальником, а потом назначили старшим инженером-технологом в заводоуправление. Местная руда стала кончаться и завод постепенно начал работать на привозных рудах, например, « сусуманской » ( как я потом узнал, это с Колымы, с Магадана ), а персоналу предлагали переезжать в города Шевченко, Навои. В феврале 1959 г. в семье Б. Слободина произошла трагедия — в походе по северному Уралу вместе с группой туристов погиб его брат. После случившегося Б. Слободин с семьей уехал в СвердловскИнститут химии УФАН СССР. Оттуда он сообщил мне, что в УФАН создается Институт электрохимии с интересным направлением работ, а его директор доктор химических наук профессор М. В. Смирнов набирает аспирантов. Я вернулся в Свердловск. Так я и еще один физтехник П. Усов в 1959 г. стали аспирантами Института электрохимии. В то время в нем было около 40 сотрудников, они занимались высокотемпературными топливными элементами и изучением электрохимического поведения и выделением редких металлов в расплавленных солях, в том числе урана, тория и металлов, являющимися продуктами деления ( ПД ). Закладывались основы пироэлектрохимической переработки отработавшего ядерного топлива ( ОЯТ ) в расплавленных солях. Моей темой было электрохимическое поведение церия в хлоридных и хлоридно-фторидных расплавах, к маю 1964 г. была готова диссертация. Заканчивался 1964 г., в нашей семье ожидалось появление второго ребенка, и нам выделили комнату в коммунальной квартире ( до этого мы с женой Валентиной и дочкой Леной снимали комнату в частном доме в Пионерском поселке ). Ждать улучшения жилищных условий не имело смысла, а тут на горизонте появился п/я 30 ( Научно-исследовательский институт атомных реакторов ( НИИАР ) ) в г. Мелекессе, где 3-х комнатную квартиру обещали выдать в течение трех месяцев после устройства на работу. К этому времени в НИИАР уже был « десант » физтехов для выполнения начинавшихся новых работ ( окончивших институт в 1964 г. ), — это >b>Л. Бабиков, Ю. Савочкин, В. Силин и « молодой » кандидат наук О. Скиба из Института электрохимии УФАН СССР. В декабре в эту компанию по приглашению директора НИИАР Казачковского О.Д. влился и я. С января 1965 года начались сплошные события — четвертого числа зачислен на работу в НИИАР, тринадцатого — прибавление семейства — родился сын Володя, тут же, двадцать первого, состоялась защита диссертации, а в апреле того же года пополневшая семья переехала в Мелекесс ( который в 1972 г. переименуют в Димитровград ). Директор НИИАР, доктор физико-математических наук О.Д. Казачковский был в стране одним из родоначальников АЭС с реакторами на быстрых нейтронах ( РБН ) и приверженцом упрощенной пристанционной установки переработки ОЯТ, прибыл в НИИАР, как я полагаю, для реализации этой идеи. В 1964 г. было принято Постановление ЦК КПСС и Правительства о развитии атомной энергетики с РБН и разработке неводных технологических процессов регенерации ОЯТ для создания замкнутого ядерного топливного цикла ( ЗЯТЦ ). Оно предполагало строительство опытного реактора БН ( БОР-60 ) и экспериментальных технологических установок по переработке его ОЯТ, изготовления твэлов из регенерированного топлива, и ТВС. Площадкой для размещения комплекса был избран НИИАР. В качестве основных технологических процессов топливного цикла в Научно-техническом управлении МСМ по предложениям научно–исследовательских институтов ( в то время « организации п/я » ) были отобраны: - операции вскрытия ОЯТ оплавлением стальной оболочки твэлов БОР-60 и измельчение ОЯТ окислением, разработчики ВНИИНМ им. А.А. Бочвара и СвердНИИХимМаш ; - способ « возгонки фторидов » ( газофторидные процессы ) - фторирование оксидного уранового ОЯТ ( в дальнейшем и МОКС-топлива ), сорбционная, ректификационная очистка UF6 от фторидов продуктов деления ( ПД ), разработчики ИАЭ им. И.В. Курчатова, ВНИИХТ и СвердНИИХимМаш. С 1965 г. к этим работам подключился НИИАР ; - переработка UF6 в гранулированный диоксид урана методом восстановительного пирогидролиза в « кипящем слое », ( заключительный процесс газофторидной технологии ), разработчики ВНИИХТ и НИИ ГДР, в дальнейшем – переработка смеси UF6-PuF6 в гранулированное МОКС-топливо, разработчики НИИАР, ВНИИХТ; - автоматизированное дистанционное изготовления твэлов реактора БОР-60 методом виброуплотнения гранулята топлива, впоследствии - изготовление твэлов реактора БН-600, разработчики НИИ и предприятия ГДР, СвердНИИХимМаш; - автоматизированное дистанционное изготовления ТВС реактора БОР-60, а затем ТВС реактора БН-600, разработчики НИИ и предприятия ГДР, СвердНИИХимМаш; По инициативе О.Д. Казачковского, после его встреч с руководителями Института высокотемпературной электрохимии УФАН СССР и кафедры « Редких и рассеянных элементов » ФТФ УПИ в программу работ был включен : - пироэлектрохимический способ переработки ОЯТ в расплавленных хлоридных солях с получением катодных осадков и далее кристаллических гранул диоксида урана, разработчики НИИАР, Институт высокотемпературной электрохимии УФАН СССР, кафедра « Редких и рассеянных элементов » ФТФ УПИ, СвердНИИХимМаш ; В дальнейшем, в связи возникшими требованиями, программа пополнилась разделом : - переработка фторидных и хлоридных солевых радиоактивных отходов в формы для длительного хранения ( « остекловывание » ), разработчик НИИАР. Как видно, всем участникам программы предстояло выполнить весьма многоплановую работу. Далее будет очень кратко описано, чем конкретно занимался я как участник работ по химической части топливного цикла, с кем и с чем близко соприкасался, как протекали некоторые работы, что получалось, а что нет, о борьбе мнений и идей, о трудностях тех времен и чем завершились работы в НИИАР в обоснование топливного цикла энергетики с РБН. Все участники программы, насколько они обладали знаниями, активно принялись за работу и всё, что они делали, стекалось в НИИАР. Началось проектирование, и затем строительство в НИИАР реактора БОР-60. Для исследования процессов пироэлектрохимической технологии переработки ОЯТ с использованием расплавленных солей в 1964 г. в Радиохимическом отделе ( РХО, начальник доктор химических наук Г.Н. Яковлев ) была создана « Лаборатория химических процессов », начальником которой был назначен О.В. Скиба, инженерами уже упоминавшиеся физтехи, а я - старшим научным сотрудником. Были организованы рабочие места в вытяжных шкафах и герметичных боксах для работ с ураном, нептунием и плутонием, как говорится, в « пробирках ». За первый год работы мною было изучено поведение нептуния в расплаве смеси хлоридов щелочных металлов при растворении его оксида хлорированием и последующем электролизе расплава с выделением на катоде кристаллов диоксида нептуния. Но в это время выяснилось, что крайне нужна была конкретная работа по разработке и созданию камерного оборудования пироэлектрохимической технологии переработки ОЯТ с дистанционным обслуживанием. Основанием послужило начало монтажа в камерах К-8, К-9 и К- 10 РХО оборудования опытной установки газофторидной регенерации ОЯТ « Фрегат » ( Фторидная РЕГенерация Атомного Топлива ) – « конкурента » пироэлектрохимической технологии. Оборудование установки « Фрегат » было разработано и изготовлено LСвердНИИХимМашем по техзаданию ИАЭ им. И.В. Курчатова, ВНИИХТ и ВНИИНМ им. А.А. Бочвара и включало также опытную печь вертикального исполнения для оплавления стальной оболочки твэлов, для исследований операции вскрытия ОЯТ. В связи с тем, что молодые сотрудники лаборатории не имели опыта промышленного производства, а у меня была тяга « к железкам », разработкой опытного оборудования для пироэлектрохимической технологии занялся я. Эта работа продолжалась для меня 9 лет, сначала в должности СНС до 1971 г. и затем - начальника « Лаборатории электрохимической регенерации » до 1975 г. Работа началась с создания в соседней с камерами Фрегата камере К-16 миниатюрной упрощенной установки « ЭРА-1 » ( Электрохимическая Регенерация Актинидов ). Она предназначалась для проверки степени очистки урана от продуктов деления после хлорирования ( « растворения » ) ОЯТ в расплаве смеси NaCl-KCl с образованием электролита с уранил-хлоридом и осаждения диоксида урана на катоде при электролизе. Хлоратор- электролизер был рассчитан на загрузку десятков грамм оксидного ОЯТ. Изготовление и монтаж опытного оборудования выполнялись по эскизам персоналом мастерских и служб отдела. При проведении экспериментов выяснилось, что коэффициенты очистки урана от ПД ( по активности, от исходного ОЯТ ) отмытого от солей измельченного катодного диоксида урана составили от одного-двух порядков ( для ПД элементов третьей и следующих групп ) и двух-трех порядков ( для ПД первой и второй групп элементов ). Для ОЯТ с 10% выгоранием урана массовая доля ПД в катодном диоксиде урана (после отмывки от солей), снижалась, по расчёту, до примерно 0,1% масс. Это считалось достаточной очисткой диоксида урана от ПД, как « нейтронных ядов », для организации дистанционного изготовления твэлов и ТВС. После и изготовления хлоратора-электролизер с тиглем из пироуглерода диаметром 100мм установка стала называться ЭРА-2 и исследования были продолжены. Следующей частью работы стала разработка оборудования установки ЭРА-3 для исследования процессов пироэлектрохимической технологии для масштабов разовой переработки ОЯТ одной сборки БОР-60 - 3 - 5 кг высокообогащенного урана ( с подбором и испытанием различных коррозионно-стойких конструкционных материалов ). Проект установки выполнил И.И.Пугачёв, изготовление опытного оборудования и монтаж установки ЭРА-3 осуществлялись силами персонала мастерских и служб РХО. Головной аппарат установки, хлоратор-электролизер, имел ванну-тигель и катод из пироуглерода, нового материала, они были изготовлены в НИИГрафите. Внутренний диаметр тигля составлял 250 мм, диаметр полого катода - 100 мм ( катод также служил устройством для пульсационного перемешивания расплава ). Установка включала ещё устройства измельчения катодного осадка диоксида урана, вакуумную реторту для удаления из измельчённого осадка солей электролита возгонкой, вакуумный ковш для извлечения из хлоратора-электролизера расплавленного электролита и др., с учетом возможного использования такого оборудования при дистанционном обслуживании в защитной камере. Проведенные на установке ЭРА-3 персоналом лаборатории исследования с использованием необлученного диоксида урана позволили проверить работоспособность оборудования, уточнить технологические параметры процессов. Оборудование оказалось работоспособным, однако срок службы пирографитового тигля из-за окисления и коррозии оказался ограниченным, примерно 30 суток. Выяснилось, что содержание хлора в измельченном отмытом катодном осадке или после вакуумной отгонки солей электролита оказалось достаточно высоким, на уровне сотых долей процента при требовании технических условий 0,003% масс. По-видимому, при пироэлектрохимической переработке ОЯТ с относительно низкими коэффициентами очистки от ПД, наличие в диоксиде урана хлоридов ПД ( и хлоридного электролита ) потребует пирогидролизной обработки диоксида для удаления хлора в виде хлористого водорода. Также было установлено, что при электролизе уран из электролита извлекается не абсолютно полно, в нём остаётся количество урана, составляющее примерно десятые-сотые доли процента массы электролита, но исследования по доизвлечению урана, например, « цементацией » диоксида урана на металлах, не проводились. СвердНИИХиМашу было выдано ТЗ на разработку и изготовление оборудования установки ЭРА-5, для размещения в защитной камере К-5 РХО и приспособленным для дистанционного обслуживания,. На установке ЭРА-3 в 1972-1973 гг. наряду с испытаниями оборудования были наработаны десятки килограммов гранулята диоксида урана естественного изотопного состава. Он был отправлен в ГДР для обкатки оборудования, где шла работа по созданию автоматизированного оборудования установки Орёл в составе двух камер : РФ-1 – для изготовления твэлов БОР-60 методом виброуплотнения топлива и камеры РФ-2 – для изготовления ТВС из этих твэлов. В 1973 г. СвердНИИХимМаш изготовил опытное оборудование установки ЭРА-5, которое было смонтировано в 1973-1974 гг в камере-стенде, размещенном в помещении № 127 здания 114. Позднее, в 1975 г. в боксах помещения № 386 РХО, была создана установка, предназначавшаяся для наработки гранулята диоксида высокообогащенного урана из поставляемого порошкового диоксида для изготовления вибротвэлов и ТВС БОР-60 на установке Орёл. В работах по испытанию оборудования установки ЭРА-5 я уже не принимал непосредственного участия, их проводил Г.Н. Казанцев, а работы в боксах помещения № 368 выполнял персонал опытных установок « Технологической лаборатории » - зам. начальника опытных установок Л.Г. Бабиков, инженеры А.Е. Чернаков, А.В. Мелкий и др. В это время уже работал БОР-60 и в ХТО была создана сначала группа, а затем « Лаборатория виброуплотнения и технологии твэлов » под руководством кандидата технических наук А.А. Маёршина, в ней проводились исследования по изготовлению вибротвэлов из пироэлектрохимического диоксида урана, полученного на установке ЭРА-3. Простая, казалось, технология : раздробить катодный осадок диоксида урана толщиной около 10 мм, измельчить его, засыпать в трубки твэлов и уплотнить вибрацией оказалась достаточно сложной. Потребовался рассев гранулята на фракции, по размеру частиц и их количеству, примерно удовлетворяющие теоретически плотной упаковке шаров, причём размер частиц крупной фракции зависел ( ограничивался ) внутренним диаметром твэльной трубки, а также нужна была « пылевая » фракция с частицами менее 50 мкм. Для каждого твэла готовились навески фракций и смешивались, или их смешивали при дозировании фракций при засыпке в оболочку твэлов. При подобранных режиме виброуплотнения и фракционном составе гранулята UO2 плотность топлива ( « сердечника » ) в трубке твэла БОР-60 составляла около 9 г/см3 и достигала минимально требуемых 9,3 г/см3 только после предварительной вибро-обкатки ( устранения угловатости ) частиц гранулята и длительном виброуплотнении. По моей просьбе в отделе материаловедения З.И.Пахомов провел эксперименты по пропусканию разных фракций пироэлектрохимического гранулята через дуговой плазмотрон. В результате оплавления угловатых частиц в шарообразные скорость их виброуплотнения в оболочке твэлов сократилась до 30-40 секунд. Однако операцию оплавления частиц пироэлектрохимического гранулята посчитали трудно исполнимой при крупномасштабном производстве топлива. После отработки технологии в « Лаборатории технологии твэлов » были изготовлены первые экспериментальные вибротвэлы БОР-60 с гранулятом диоксида высокообогащенного урана, полученного пироэлектрохимической переработкой порошкового диоксида на установке в помещении № 368. При испытании в реакторе значительная часть твэлов не достигала требуемого 10% выгорания вследствие разгерметизации из-за коррозии изнутри стальной оболочки твэлов. Вероятными причинами этого посчитали загрязнение гранулята хлором ( содержание было 0,003-0,005%масс. ) и, возможно, наличие в нём адсорбированной влаги вследствие содержания доли мелкой фракции ( менее 50 мкм ), несмотря на тщательную сушку. Для устранения этих причин было решено добавлять в гранулят геттер – порошок металлического урана в количестве 5-10% масс. Это благоприятно подействовало на среднюю плотность сердечника твэлов - она увеличилась до 10,2г/см3 ( приблизилась к плотности таблеток ) и практически была устранена разгерметизация твэлов при облучении. В 1970-1971 гг в НИИАР по проекту ВНИПИЭТ началось строительство первой очереди здания 180 ( ХТО ) с камерами РФ-1 и РФ-2 под автоматизированное оборудование установки Орёл. Строительство здания, камер, а также монтаж внутрикамерного оборудования с участием специалистов ГДР были завершены в 1975 г. После обкатки оборудования установки было налажено дистанционное изготовление виброуплотненных твэлов с пироэлектрохимическим гранулятом высокообогащенного диоксида урана, который производился на установке в помещении 368 здания 120, и ТВС БОР-60. Основной трудностью при изготовлении твэлов осталось плохая « уплотняемость » гранулята. Особенно это проявилось в дальнейшем при изготовлении более длинных твэлов реактора БН-600. На виброуплотнение топлива требовалось несколько, до 10 минут, вместо планировавшихся 1-2 минут. Таким образом, установка Орёл стала обеспечивать реактор БОР-60 топливными сборками с твэлами из виброуплотненного пироэлектрохимического диоксида урана, изготовленными из « покупных » диоксида обогащенного урана ( а не полученного из ОЯТ ) и комплектующих частей твэлов и ТВС ( трубок, чехлов и др. ). Газофторидную технологию, базирующуюся на процессах сублиматнго производства гексафторида урана разрабатывали, продвигали, курировали, и опекали московские институты : ИАЭ им. И.В. Курчатова, а именно Институт молекулярной физики< во главе с его директором, научным руководителем направления академиком И.К. Кикоиным, и ВНИИХТ. Самой значимой и интересной особенностью газофторидной технологии переработки ОЯТ является то, что она не требует какой-либо среды, в которой осуществляются химические или физические процессы, как, например, водные и органические растворы в пурекс-процессе или расплавы солей в пироэлектрохимии. Газообразный фтор превращает оксидное ОЯТ в газообразную « среду » - « легколетучие » гексафториды урана и плутония, подвергаемую далее очистке от « легколетучих » фторидов ПД. При этом также образуются « нелетучие» фториды продуктов деления, отходы, основная часть которых образуют гомогенный порошок – концентрат ПД, остающийся в реакторе фторирования и на фильтре. Он может храниться в таком виде, вводиться в стеклоподобные матрицы или подвергаться пирогидролизу для перевода в оксиды. Количество твёрдых ПД составляет небольшую часть от количества ОЯТ и пропорционально выгоранию топлива. К твёрдым радиоактивным отходам газофторидной технологии относятся сорбент NaF для очистки UF6 от ПД и ХПИ для очистки сбросных газов от фтора и аэрозолей. По ТЗ, подготовленными ИАЭ им. И.В. Курчатова и ВНИИНМ им. А.А. Бочвара СвердНИИХимМаш и ВНИПИЭТ разработали проект установки « Фрегат », в том числе и печь для оплавления оболочки твэлов. Затем СвердНИИХимМаш изготовил экспериментальное оборудование, которое в 1967-1968 гг. было смонтировано в защитных камерах К-8, К-9, К-10 РХО. Для снабжения установки « Фрегат » фтором в помещениях « холодной » части здания РХО был создан участок для его производства. В это же время для выполнения исследований на установке был сформирован коллектив « Лаборатории фторидно-газовых процессов », который, по инициативе главного инженера НИИАР М.А. Демьяновича, ранее работавшего на СХК и взявшего под опеку « Фрегат », комплектовался из сотрудников СХК. Начальником лаборатории был назначен кандидат наук П.М. Иванов, Лауреат Ленинской премии, начальником установки Фрегат А.В. Серов. « Костяк » лаборатории составили инженеры, а потом старшие инженеры Г.И. Васильев, Ю.П. Щекал, П.Т. Клестов, В.Н. Чернышов, Н.Н. Жаворонков и « местные » сотрудники Г.В. Чурин, В.А. Барков и др. При обкатке камерного оборудования установки было выяснено, что оно практически не может дистанционно обслуживаться, мало приспособлено для отбора проб. Сотрудниками лаборатории было принято решение разработать новые, унифицированные конструкции аппаратов и разместить их верхние части, крышки, съёмные трубопроводы и вентили на уровне столешницы камеры, что позволяло собирать различные технологические схемы, а сами аппараты помещались в гнёздах с нагревом горячим воздухом из калориферов и охлаждением парами жидкого азота. После изготовления опытных аппаратов и коренной модернизации установки Фрегат приступили к исследованиям. ОЯТ для экспериментов « извлекали » из твэлов путём оплавления их стальной оболочки в опытной установке-печи вертикального исполнения с фильтрующим тиглем, разделяющим таблетки и жидкую сталь, изготовленной СвердНИИХимМашем. В дальнейшем он же изготовил печь горизонтального исполнения с лучшим разделением стали и топлива. В этих работах участвовали сотрудники ВНИИНМ и СвердНИИХимМаша. Однако, опыт показал, что в дистанционных условиях значительно проще и удобнее использовать резку ( рубку) твэлов с последующим разделением стальных отрезков трубчатой оболочки и топлива ( путём его окисления для измельчения ). Эксперименты по фторированию облученного диоксида урана с малым временем выдержки ( 3-6 месяцев ) проводили в аппарате-фтораторе так называемого « движущегося слоя », т.е. когда слой реагирующего материала понижается, « исчезает » в результате взаимодействия с фтором, разбавленным азотом для снижения тепловыделения и температуры стенок аппарата. Газовый поток с UF6 через никелевые фильтры направлялся в последовательно соединённые конденсаторы, охлаждаемые парами жидкого азота для выделения UF6 и сорбционные ( с NaF и ХПИ ) колонки для улавливания легколетучих фторидов ПД и избыточного фтора и далее в спецвентиляцию на выброс. Труднолетучие фториды ПД в виде порошка-« шлака > оставались в аппарате-фтораторе и содержали сотые-десятые доли массовых процентов урана. Далее исследовалось влияние операции переконденсации гексафторида урана на его очистку от легко- и среднелетучих фторидов ПД, а также изучалась сорбционная очистка UF6 на NaF. Было показано, что коэффициент очистки UF6 от ПД на операциях фторирование ОЯТ – сорбция-десорбция на NaF составляет в среднем 6-7 порядков для ( труднолетучих фторидов 144Се, 95Zr и др. - 8-9 порядков ) и с ним можно было обращаться без специальной защиты. При исследовании процесса фторирования МОКС-топлива было установлено, что скорость процесса ниже, чем при газификации диоксида урана, для полноты извлечения плутония из шлака требовалась его дополнительная длительная обработка концентрированным фтором. На установке « Фрегат » при проведении экспериментов и специально было переработано ОЯТ БОР-60 и произведено около 12 кг очищенного от ПД гексафторида высокообогащенного урана, но на установке не было предусмотрено оборудования для переработки гексафторида урана в гранулированный диоксид. Такое оборудование или установку по пирогидролизному переводу гексафторида урана в гранулированный диоксид, в соответствии с указанным выше « Постановлением » по ТЗ ВНИИХТ было поручено создать в НИИ ГДР, руководитель работ доктор Р. Айхлер, что и было сделано, и в 1974 г. в НИИАР поступил отчет и предложение прислать опытное оборудование. О.Д. Казачковский порекомендовал П.М. Иванову написать письмо с отказом от оборудования под предлогом, что институт ориентируется на использование пироэлектрохимического гранулята диоксида урана, но тот отказался. Тогда с такой же просьбой от лица О.Д. Казачковского ко мне обратился О.В. Скиба и я тоже отказался, так как считал, что перспективная газофторидная технология без передела гексафторидов урана и плутония в диоксиды никому не нужна. Так пока Фрегат, остался без завершающего « хвоста », а я, случайно или нет, в результате организационных изменений в отделении в конце 1974 г. стал СНС, научным руководителем опытной установки новой « Технологической лаборатории ». Затем, через некоторое время, был назначен СНС, руководителем « Группы исследования и отработки процессов и аппаратов ХТО » по пироэлектрохимическому и газофторидному направлениям. В эту группу были отобраны склонные к творческой работе сотрудники : ст. инженер-конструктор И.И.Пугачев, инженер- конструктор В. Болгов, ст. инженеры-технологи Г.В.Чурин, Ю.П. Щекал, Ю.Ф. Овсянников и др. Основным направлением работы « Группы » стало воплощение идеи промышленно используемого процесса пламенного фторирования оксидов урана для фторирования ОЯТ на установке высокотемпературного факела при очень малых подачах порошка ОЯТ и достижения полноты его « сжигания » фтором. Г.В. Чурин и Н.М. Троценко ( ИАЭ ) предложили использовать АВС ( аппарат вихревого слоя ), позволяющий измельчать твёрдые материалы до частиц микронных размеров стальными « иглами », приводимыми в движение вращающимся магнитным полем. Полученную « пыль » ОЯТ пневмотранспортом можно было подать в форсунку реактора фторирования. В ИАЭ им. И.В. Курчатова эти процессы были отработанны на стенде с участием Ю.П. Щекала и Г.В.Чурина, и там же по эскизам НИИАР был изготовлен экспериментальный пламенный реактор, приспособленный для дистанционной сборки – разборки. При его монтаже в столешницу камеры К-10 установки « Фрегат » был установлен статор АВС, в него ставился стакан АВС а над ним размещался бункер для ОЯТ и герметичный электромагнитный дозатор-питатель ОЯТ ( АС на изобретение, Соколовский Ю.С., Болгов В.В.). От стакана к форсунке реактора шла трубка Ф2 мм для пневмотранспорта порошка ОЯТ, на корпусе реактора имелся патрубок с корундовым стеклом для контроля факела. Поток газа после фильтра реактора направлялся в « старую » схему аппаратов установки Фрегат. После отработки режимов работы дозатора и пламенного реактора на диоксиде урана были проведены эксперименты по переработке облученных диоксида урана и МОКС-топлива БОР-60. Температура факела, схожего по виду с факелом ацетиленовой горелки, при расходе порошка топлива 200 г/час достигала 1000 – 1100о С, выход UF6 составил 99,5%, PuF6 – 90%. Для полного выхода PuF6 была необходима дополнительная обработка порошка шлака фтором. В 1975 г., в связи с высокими показателями, полученными на установке Фрегат по очистке ОЯТ от ПД, переводу БОР-60 на « местное пироэлектрохимическое » гранулированное топливо министром МСМ Е.П. Славским было принято решение о строительстве отложенной второй очереди здания 180. В этой части здания предусматривались, вероятно, по предложению ВНИИНМ, камера с большой установкой газофторидной переработки ОЯТ ( предложение ИАЭ им. И.В. Курчатова, « Фрегат-2 » ), а также боксы лабораторий и помещения различных служб. В связи с необходимостью перевода БОР-60 на МОКС-топливо камера КР-3 была перепрофилирована на производство пироэлектрохимического гранулята МОКС-топлива, как наиболее исследованного. Оборудование для этого производства было поручено сделать СвердНИИХимМашу, пока шло строительство второй очереди. Обоснованием возможности получения МОКС-топлива пироэлектрохимическим способом послужили исследования электрохимического поведения плутония в расплаве хлоридов щелочных металлов, выполненные П.Т. Породновым и Ю.П. Савочкиным под руководством О.В. Скибы. Была показана возможность соосаждения диоксидов урана и плутония на катоде при электролизе расплавов, содержащих уранил- и плутонил-хлориды. Процесс электролиза проводился с « подкислением » расплава воздушно-аргонной смесью. Углерод тигля восстанавливал плутонил-ионы, « отбирал » у них кислород, переводя их в трех- четырехвалентные бескислородные ионы, и подача в расплав кислорода превращала их обратно в ионы плутонила, и этот процесс сопровождался окислением, разрушением тигля. Эти исследования стали темой диссертационных работ П.Т. Породнова и Ю.П. Савочкина. Как позднее было уточнено, катодный осадок, как правило, был неоднороден, он состоял из относительно крупных кристаллов твёрдого раствора состава примерно UO2+PuO2 ( 3-8% ) и мелких кристаллов состава PuO2+UO2 ( 2-5% ). Это можно объяснить влиянием на процесс формирования кристаллов того свойства, что электропроводность диоксида плутония меньше по сравнению с электропроводностью диоксида урана. После завершения строительства второй очереди здания 180 ХТО в камере КР-3 было смонтировано изготовленное СвердНИИХимМашем оборудование пироэлектрохимической установки с хлоратором-электролизером на загрузку до 30 кг смеси « покупных » диоксидов урана и плутония. Цикл переработки загрузки ( хлорирование-электролиз ) продолжался 5-6 суток, т.е. часовая производительность установки составляла не более 0,5 кг/ч. Получаемый катодный осадок перерабатывался в гранулят МОКС-топлива и направлялся на изготовление вибротвэлов и ТВС БОР-60 на установке Орёл и далее на подпитку реактора. Таким образом реактор БОР-60 постепенно был переведен на МОКС-топливо. В дальнейшем на установке Орёл изготавливались ТВС с МОКС-топливом для испытаний в реакторе БН-600. Для разработки установки « Фрегат-2 » в камере КР-02 здания 180 НТУ МСМ в лице Н.М. Синева и ИАЭ им. И.В. Курчатова в лице В.Н. Прусакова организовали международное сотрудничество СССР с Чехословацкой Республикой, в котором участвовали ИАЭ им. И.В. Курчатова, НИИАР, ВНИПИЭТ, СвердНИИХимМаш, ВНИИХТ и НИИ Чехословакии. К окончанию строительства второй очереди здания 180 основная часть опытного оборудования установки « Фрегат-2 », вернее её первой части, так называемой « урановой ветви », была изготовлена в Чехословакии из предоставленного ИАЭ им. И.В. Курчатова никеля и поставлена в НИИАР. Разработку аппарата терморазложения PuF6 для выделения PuF4 из смеси газов F2-UF6-PuF6, размещение технологических аппаратов в камере, систем « захолаживания » гнёзд аппаратов, газоснабжения и др. выполнил СвердНИИХимМаш. Институт молекулярной физики ИАЭ им. И.В. Курчатова предложил для оперативного контроля и анализа технологического газа на установке « Фрегат-2 » применять молекулярную масс-спектрометрию, а подачу газа на анализ осуществлять при помощи капиллярных коммуникаций. По его инициативе ВНИИРТ разработал и изготовил экспериментальный образец масс-спектрометрической аналитической установки для контроля технологического процесса ( УМТ-5 ), а в ИАЭ была проверена её работоспособность. Установка УМТ-5 позволяет определять содержание шести основных компонентов технологического газа : суммарное количество гексафторидов урана и плутония, фтора, фтористого водорода, азота, кислорода и аргона. Управление установкой и обработка результатов были автоматизированы и осуществлялись при помощи микро-ЭВМ « Электроника-Д3-28 ». Для калибровки прибора применялись поверочные смеси, подготовленные на стенде. Масс-спектрометрический измерительный комплекс ( МИК ) установки « Фрегат-2 » включал два масс-спектрометра ( установку УМТ-5 и серийный прибор МИ-1201В ), боксы системы отбора газовых проб и стенда приготовления поверочных газовых смесей. СвердНИИХимМаш и ВНИПИЭТ при участии специалистов ЧССР разработали систему отбора газовых проб – « привязку » УМТ-5 к технологическому оборудованию урановой ветви установки в камере КР-2, а также разработали и изготовили технические средства подачи смеси газов на анализ ( байпасы, диафрагмы, капиллярные трубопроводы, клапаны ). Контролю подлежал газ в трёх точках линии технологических аппаратов установки « Фрегат-2 » : после форконденсатора, конденсатора и аппарата терморазложения. В течение 1977-1989 гг. установка была смонтирована и испытана на необлученном диоксиде урана с производительностью пламенного реактора фторирования до 5 кг ОЯТ в час. Кроме этого, была испытана на смеси гексафторидов урана и вольфрама ректификационная колонна. « Плутониевая ветвь » установки « Фрегат-2 », созданная в НИИАР, в основе имела разработанный ЦКБМ и ИАЭ им. И. В. Курчатова аппарат « Радуга » для низкотемпературного фторирования тетрафторидов урана и плутония атомарным фтором, была размещена в камере К-10 здания 120 на месте « Фрегата » и испытана на тетрафториде урана. В 1978 г. меня назначили начальником « Отдела исследований технологических процессов ХТО », которым я проработал до 1987 г. Появилась некоторая свобода действий и мои усилия, в основном, были направлены на завершение газофторидной технологии получением конечной продукции - диоксида урана из его гексафторида и МОКС-топлива из гексафторидов урана и плутония способом их пирогидролиза. По договоренности с руководством ВНИИХТ, также заинтересованным в продолжении работ, в НИИАР с установки ВНИИХТ КС-1 ( « кипящий слой » ) были поставлены опытный двух корпусный аппарат ( пирогидролиза и обесфторивания ) с диаметром труб 50 мм, длиной реакционной зоны 250 мм, с нагревателями, и молибденовая печь для окончательного обесфторивания и прокалки гранулята. Согласно разработанной схемы установки КС-2 И.И.Пугачевым был выполнен проект её размещения в перчаточных боксах здания 114. Кроме этого, он же разработал недостающее оборудование : узел испарения UF6, дозатор воды с испарителем, систему подачи и измерения расход газов, бокс дожигания водорода, колонну поглощения фтористого водорода из сбросных газов, рампу баллонов с газами и ресиверами, систему вентиляции и др. На установке предусматривалось проведение процесса пирогидролиза в две фазы ( стадии ): « наращивание » гранул UO2 со значительным содержанием фторидов и обестфторивание их и спекание в среде водорода при температуре 1600о С. После монтажа установки начались эксперименты. Первые эксперименты по « двухфазному процессу » были выполнены совместно сотрудниками ВНИИХТ и НИИАР - « Лаборатории фторидно-газовых процессов » и установки « Фрегат », в состав которых вошла установка КС-2. Они показали возможность получении гранулята диоксида урана с частицами высокой плотности, хорошей виброуплотняемостью, до 9,4г/см3, и содержанием фтора 0,003% масс., соответствующим техническим условиям. По договору с Ангарским ЭХК на установке КС-2 была проведена переработка обеднённого гексафторида урана и получено более 100кг гранулята диоксида урана ( без прокалки ) для проверки его хранимости. Далее была проведена работа по совершенствованию технологического процесса пирогидролиза с целью сделать его одностадийным. Были известны приёмы высокотемпературной обработки порошков в дуговой плазме. Г.В. Чурин предложил использовать свойство относительно высокой электропроводности диоксида и фторидов урана и пропускать через кипящий слой частиц ток ( АС на изобретение, Г.В. Чурин, Д.Г. Рыбин ), для чего в оба корпуса реактора пирогидролиза ( как « основного », так и « дополнительного » пирогидролиза или « обесфторивания » ) были введены электроды. При подаче напряжения на корпус и электрод, в результате образующихся между электродом и стенкой « цепочек » частиц кипящего слоя возникали микро дуговые разряды, способствующие ускорению протекающих реакций и спеканию частиц вплоть до их оплавления. Изменения величины тока на записывающих амперметрах позволяли контролировать ход процесса и полноту его завершения. После отработки режимов процесса, особенно согласования расхода гексафторида урана и массы кипящего слоя, не допускающего значительного « накопления » промежуточных фторидов в гранулах в течение процесса, было достигнуто содержание остаточного фтора в грануляте диоксида урана, отвечающее требованиям технических условий. Из полученного ранее на установке « Фрегат » « регенерированного » из ОЯТ БОР-60 гексфторида высокообогащённого урана на установке КС-2 был наработана партия гранулята диоксида урана. Из неё изготовлены вибротвэлы и опытная ТВС БОР-60, отработавшая в реакторе до рекордного в то время выгорания 16% т.а., без разгерметизации твэлов, и извлеченная из реактора из-за выработки ресурса оболочки. Кроме этого было произведено около 30 кг гранулята диоксида урана различного обогащения для изготовления опытных вибротвэлов исследовательских реакторов. В 1981 г. была создана установка ПКС-3 ( « плутониевый» КС, для работ с плутонием ) в « тяжелых » боксах здания 120 для исследования пирогидролизного процесса получения МОКС- топлива, с реакторами диаметром 30-36 мм, работавшими в режиме увеличения размеров частиц первоначальной мелкой « затравки » и, соответственно, массы кипящего слоя. Гексафториды урана и плутония получали на установке « Фрегат ». В первых опытах по исследованию пирогидролизного процесса получения МОКС-топлива использовали UF6 и около 300 г гексафторида плутония, полученного на установке « Фрегат » в камере С целью совершенствования технологии получения гексафторида плутония, смесей UF6 и PuF6 и обеспечения ими установки ПКС-3 была создана и испытана специальная установка плазмохимического фторирования соединений плутония ( УПХФ ). Установка состояла из следующих аппаратов: реактора « Подкова », разработанного и поставленного Институтом молекулярной физики ИАЭ им. И.В. Курчатова, конденсатора для сбора гексафторидов, компрессора, обеспечивавшего циркуляцию фтора, узла вакуумирования и высоковольтного источника питания. Реактор « Подкова » был снабжён электродами для создания тлеющего электрического разряда, в котором происходила диссоциация молекулярного фтора до атомарного. Атомарный фтор обеспечивал низкотемпературное фторирование диоксидов и тетрафторидов плутония и урана до гексафторидов. Всего на УПХФ для обеспечения экспериментов по пирогидролизу было получено около 200 г PuF6 и 340 г смеси UF6 + PuF6. На установке ПКС-3 было наработано более 1 кг МОКС-топлива, гранулы которого, по данным рентгенофазового анализа, представляли твердый раствор диоксидов урана и плутония с содержанием 16,5% плутония. Из него были изготовлены опытные вибротвэлы БОР-60, установленные в ТВС, которая после облучения не исследовалась. Время уплотнения топливных сердечников, как ранее с гранулами диоксида урана, так и гранулами МОКС-топлива составляло примерно 40-50 секунд. В связи появлением в НИИАР высокоактивных твердых отходов при опытных переработках ОЯТ на установке « Фрегат » и пироэлектрохимической установке ( в камере К-16 здания 120 ) в ХТО в 1972 г. была организована « Лаборатория вторичных процессов ». Начальником стал кандидат технических наук А.П. Кириллович, СНС - М.П. Воробей, Ю.Г. Лавринович. В нижнем этаже камеры К-9 была смонтирована печь и проведены исследования по переплавке сыпучих отходов газофторидной технологии ( « шлака », сорбента NaF, ХПИ ), « остекловыванию » их и хлоридных электролитов пироэлектрохимической технологии. Было изучено коррозионное воздействие исходных и переработанных отходов на материал контейнеров для их хранения и показано, что нержавеющие стали, никель и его сплавы вполне коррозионно-стойки. В здании 177 был организован стенд с воздушным охлаждением для сухого хранения высокоактивных отходов с периодическим их наблюдением. В 1987 г. я был назначен начальником « Лаборатории фторидно-газовых процессов » на место ушедшего на пенсию П.М. Иванова.

установке « Фрегат-2 » были постепенно прекращены, оборудование демонтировано, чехословацкая часть возвращена, а камера КР-02 приспособлена для « денежной » работы по изготовлению кобальтовых гамма-источников излучения. « Плутониевая ветвь », как и участок получения фтора в здании 120, основа газофторидной технологии, также были демонтированы ( на месте последнего появились кабинеты ). Пришлось заняться поиском денег. По договору с НЗХК в 1988-1991 гг., по материалам книги И.А. Кедринского и др. « Химические источники тока с литиевым электродом » коллективом лаборатории была выполнена работа по разработке литий-ионных источников тока. Мне снова пришлось стать электрохимиком. Был создан участок с боксами с инертной средой и устройствами для изготовления опытных литий-ионных источников тока с катодами из диоксида марганца и фторуглерода и использованием апротонных диполярных растворителей. Изготовленные образцы источников тока были отправлены заказчику для испытания. По договору с Электростальским МСЗ в 1991 г сотрудники лаборатории занялись переработкой отходов - стержней уран-бериллиевых сплавов, содержащих высокообогащённый уран в виде интерметаллида UBe13 или UO2, диспергированных в бериллии. Для этого в здании 180 была создана размещаемая в боксах установка « Ребус » ( РЕгенерация Бериллий-Урановых Сплавов ). Процесс переработки заключался в растворении отходов плавиковой кислотой путём подачи фтористого водорода в ядерно-безопасную ёмкость с водой и отходами. Бериллий переходил в раствор, диоксид урана - в осадок, а UBe13 тоже растворялся с образованием диоксида урана ( АС на способ переработки, Ю. С. Соколовский, В. Н. Чернышов и др. ). Было переработано более 50 кг отходов. С 1998 г. до выхода на пенсию в 2009 г. работал ведущим научным сотрудником по тематике топливного цикла с выполнением отчетов, ТЭИ и др. В результате « научно-производственной карьеры », вместе с работавшими коллективами являюсь автором около 100 научных трудов ( отчетов, А. С., патентов и публикаций ). Итогом, для памяти и истории в НИИАР была выпущена брошюра « Разработка газофторидной технологии переработки отработавшего ядерного топлива », 2011 г. Имеется электронный оригинал. Мне пришлось разрабатывать множество технических заданий, исходных данных и схем на выполнение эскизных проектов и ТЭИ заводов по переработке ОЯТ неводными методами и участвовать в проведении их технико-экономических исследований. Руководство НИИАР, в том числе и О.В. Скиба, представляя и понимая возможности пироэлектрохимического и газофторидного способов, особенно это касается их производительности и достижения высокой очистки топлива от ПД, всегда в ТЗ ставило в « голову » завода высокопроизводительную газофторидную технологию. Далее полученные гексафториды урана и плутония предлагалось перерабатывать в гранулированные оксиды или МОКС-топливо пироэлектрохимическим методом. Это приводило к неоправданному усложнению схемы заводов ( гексафториды требовалось перевести в тетрафториды или оксиды перед подачей на пироэлектрохимию ), тогда как газофторидня технология логически завершается пирогидролизным процессом превращения гексафторидов урана и плутония в оксиды и МОКС-топливо. При этом оксиды можно получать как в гранулированном виде, так и в виде порошка так называемого « керамического качества », используемого для изготовления таблетированного топлива. Практически весь низкообогащённый гексафторид урана в стране перерабатывается пламенным пирогидролизом в диоксид и далее в таблетки как топливо для ВВЭР. К проведённым ТЭИ следует отнести совместный Советско-французский проект завода с возможностью переработки 70 т в год облученного топлива реакторов на быстрых нейтронах, проект завода РТ-2 для переработки ОЯТ ВВЭР « сухим способом », проект завода по переработке 1000 т/год ОЯТ легководных реакторов по контракту с фирмой COGEMA ( группа AREVA ), Франция. В последнем случае французскими специалистами было сделано заключение, что предлагаемые конструкции аппаратов газофторидной технологии следует изготовить и испытать, а пироэлектрохимическая часть с большим количеством хлораторов–электролизёров ( из-за их низкой производительности ), « порционным » изготовлением топлива, его перемещением и другими ручными операциями не может считаться промышленно пригодной. Для Англии ( BNFL ) и Японии ( Marubeni ) по контрактам были подготовлены коммерческие отчеты о выполненных в НИИАР исследованиях по разработке газофторидной технологии переработки ОЯТ. В рамках выполнения отчетов и работ по ТЭИ я в составе делегаций советских специалистов побывал в научно-исследовательских центрах в Японии, во Франции на заводе COGEMA по переработке ОЯТ на мысе Ла Аг, а по совместной работе по созданию установки Фрегат-2 - неоднократно в Чехословакии.

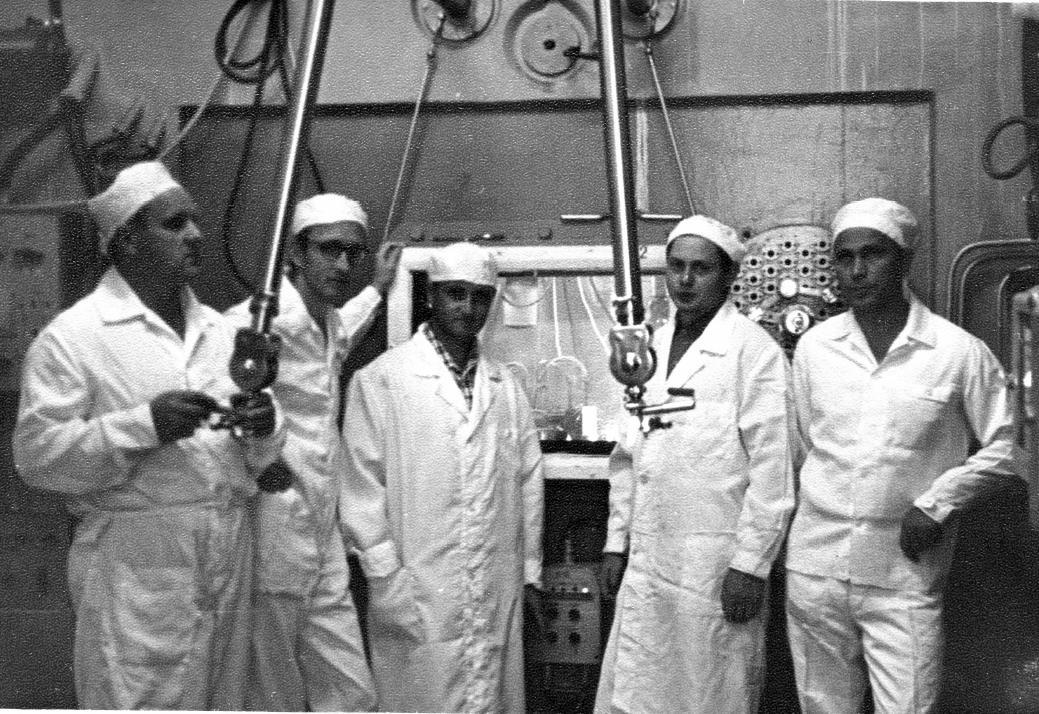

как он задумывался, с переработкой отработавшего ядерного топлива и возвратом « регенерата » в реактор, не состоялся. Были апробированы неводные процессы переработки высокоактивного ОЯТ топливного цикла РБН – пироэлектрохимический и газофторидный. В силу сложившихся обстоятельств, приоритет отдавался первому. Однако, низкая степень очистки топлива и, соответственно, низкое качество получаемого гранулята не позволили осуществить пироэлектрохимическую переработку ОЯТ даже для возврата топлива в БОР-60, т.е. организовать топливный цикл реактора. Из регенерированных пироэлектрохимическим методом диоксидов были сделаны единичные сборки, не выдержавшие испытания. Всё пироэлектрохимическое производство уранового и МОКС-топлива для БОР-60 и других реакторов осуществлялось из « чистых » товарных оксидов урана и плутония. Газофторидная технология получила в НИИАР развитие до создания и испытания на необлученном диоксиде урана камерной установки « Фрегат-2 » с аппаратами для периодической работы с возможностью фторирования до 5 кг МОКС-ОЯТ в час. Установка типа КС-2 могла обеспечить переработку гексафторидов урана и плутония в гранулированное МОКС-топливо с производительностью 1 кг в час. Показателем качества продукции являются результаты исследований. К сожалению, в НИИАР не успели ( или не захотели ) использовать газофторидную технологию на нужную производительность. Следует сказать, что затраченные усилия и средства ( которых было не так много ) в обоснование ЗЯТЦ не потрачены напрасно. Остались - база : БОР-60 и здание 180 в НИИАР и неоценимый опыт участников работы – что надо и что не надо делать. Возможно, поставленные задачи опередили время, которое всё расставит по своим местам. Замкнутый ядерный цикл РБН вполне осуществим. Для вскрытия ОЯТ может быть принята рубка твэлов ( ТВС ) и окисление топлива. Основой его химической части должна быть принята газофторидная технология переработки ОЯТ. Она обеспечивает высокую степень очистки делящихся материалов от ПД и имеет много общего с промышленными сублиматным производством гексафторида урана и пирогидролизной его переработкой в диоксид. При газофторидной переработке ОЯТ образуется концентрат основных ПД в виде твёрдых отходов. Возвращаясь от производственных дел и воспоминаний к быстротекущей жизни, следует сказать несколько слов о тех физтехах, которые работали или работают в НИИАР и находятся в моем поле зрения. Просто перечислю их. Это ветеран Физтеха, Маяка и НИИАР Зотий Иванович Пахомов, с которым я живу в одном доме, Ю. Ефремов, Г. Тимофеев, В. Мишенев, А. Кириллович, Г. Маслаков, М Воробей, С. Вавилов, В. Бретцер-Портнов, Д. Рыбин, А. Лукиных, А. Ижутов, И. Макаров и многие другие. Долго работали в НИИАР П. Породнов, Г. Казанцев. Недавно мне попалась на глаза книжка воспоминаний подмосковного землячества физтехов, интересно было ее читать, и она в определенной мере подтолкнула написать это повествование. Мое ближайшее окружение – тоже выпускники физтеха. Это дочь Елена и зять Сергей Амосов ( бывший зам.начальника лаборатории в НИИАР, ныне главный инженер проекта ООО « Сосны » ), сын Владимир - начальник службы радиационной безопасности в НИИАР. Но внуки уже пошли не в УПИ, а в Институт стали и сплавов, старший, Андрей Амосов работает в Москве, помог мне оформить эти воспоминания, а младший вернулся в родные места. Кстати, сын ездил на празднование шестидесятой годовщины ФТФ и сказал, что на стенде не нашел фотографии группы Фт-626 выпуска 1956 года. Восполняю этот пробел и прилагаю фото. Конечно, помимо работы имелся стандартный « набор » видов отдыха. Это и рыбалка, которая в последние годы становится все менее « добычливой », машина, поездки « по грибы » и главное - « отдых » на даче. Как говорится, оглядываясь назад, можно сказать, что жизнь прожита не зря – кое-что сделано для разработки перспективных технологий, выращены дети, вместе с женой, детьми и зятем выстроен в деревне дом-дача, посажен и взращен сад. С 2009 года нахожусь на пенсии, но продолжаю следить за делами нынешнего Росатома. Построены БН-600 и БН-800, на ГХК пытаются наладить выпуск МОКС-топлива для них. Во Франции МОКС-топливо с низким содержанием плутония применяют для ВВР уже более 20 лет. Мечты О.Д. Казачковского и многих, кто трудился над созданием неводного ЗЯТЦ для РБН, остаются пока нереализованными. Вот и Физтеху стукнуло 70 лет, с чем я и поздравляю весь нынешний коллектив преподавателей, технических работников, выпускников, аспирантов, студентов. Счастья и успехов всем ! Надеюсь, что факультет будет жить еще долго, не за горами уже и столетие. Фотографии и воспоминания Перейти в альбом Соколовского Ю.С. на " Яндекс - Диске " |

|||||||

|

|

| Издательство " DiaKon * ДиаКон" | Инициатор проекта Яремко А.Н. |